A modern építésben az átlátszó anyagokat széles körben használják, gyakran az épületek megjelenését. A szokásos üveg mellett széles körben elterjedtek a monolit polikarbonát tulajdonságok, amelyek felhasználása lehetővé teszi egyedi építmények kialakítását. Ez a műanyag kiváló műszaki jellemzőkkel rendelkezik, ami elengedhetetlen a különböző épületek építéséhez. 4

4

4

Mi az a monolit polikarbonát? 9-et Ez az anyag először a XIX. Század végén keletkezett, mint az anesztézia gyógyszereinek szintetizálásának mellékterméke. Teljesen logikus kérdés merül fel: mi a polikarbonát monolitikus, és milyen tulajdonságokkal rendelkezik? Vízben és sok más folyadékban oldhatatlan vegyület, amely az átláthatóság érdekében a kiváló minőségű szilikátüveggel versenyezhet.

A legmagasabb szintű monolit polikarbonát-specifikációk a hőre lágyuló műanyagok csoportjába tartoznak. A biszfenol A-ból szintetizált legelterjedtebb aromás vegyületek. Ez az anyag az aceton és a fenol viszonylag olcsó komponenseinek kondenzációjával állítható elő. Ez a körülmény lehetővé teszi annak széles körű alkalmazását az építőiparban és más területeken.

A fogyasztó polikarbonátot 1–12 mm vastagságú, 205 * 305 mm-es vastagságú lapanyagként szállítják a fogyasztónak. Speciális rendeléssel lehetséges más geometriai paraméterekkel rendelkező panelek gyártása a szélesség fenntartása mellett. Ez a korlátozás a polimer előállításához használt extruder standard méreteinek köszönhető.

A monolit polikarbonát ipari termelése a TU 6-19-113-87 szerint történik. Ez biztosítja a szükséges jellemzőkkel rendelkező anyagot a következő paraméterek szempontjából: szakítószilárdság, szilárdság és alacsony és magas hőmérsékletekkel szembeni ellenállás. Jelenleg a hazánkban és külföldön előállított polikarbonátok nómenklatúrája tucatnyi elemből áll.

Ebben a listában a következő márkák az anyagból különböznek bizonyos tulajdonságokban és jellemzőkben:

- PC-005 és PC-003 a nagy viszkozitású polimerekre vonatkoznak, Nemrég PC-1.

- RS-007 közepes viszkozitású, hőre lágyuló műanyag, PC-2 és PC-LT-10 polikarbonátok.

- PC-010 anyag alacsony viszkozitású, korábbi PK-LT-12 és PC-3 jelöléssel.

- PC-LT-18 m-es, termikusan stabilizált panelek festve fekete (egészen a PC-4-ig).

- PC-5 - egy speciálisan orvosi célokra kifejlesztett anyag, amelyet importált monolit polikarbonátokkal együtt használnak.

- PK-6 - lapok optikai eszközökhöz és világítószerkezetekhez.

- PC-LST-30 - szilícium vagy kvarcüveggel töltött anyag (korábbi PC-LSV-30 és PC-NKS jelölés).

- PK-M-1 - minimális felületi súrlódási együtthatójú panelek.

- PK-M-2 - nagy ellenállás a mikrokockák kialakulására és kiváló tűzvédelmi tulajdonságokra. Jelenleg nincs analógja a világon.

- PC-TS-16-OD - a nyílt láng és a magas hőmérséklet ellenálló legmagasabb kategóriába tartozó anyag. A panelek kifejezetten merev tűzvédelmi követelményeknek megfelelő kialakításúak.

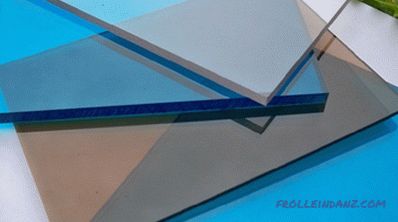

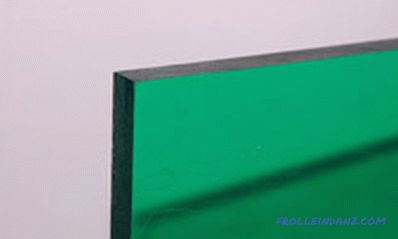

Az átlátszó monolit polikarbonátok mellett az iparban a fogyasztói panelek sokféle színben alacsony fényáteresztő képességgel rendelkeznek.

A monolit polikarbonát és a hőmérséklet

aránya A polimer panelek éghajlati viszonyok ellenállásának mutatóit a vonatkozó orosz és nemzetközi szabványok határozzák meg. A monolit polikarbonát jelentős fagyállósággal rendelkezik, lehetővé teszi a külső szerkezetek gyártását. Ez utóbbit legfeljebb –50 ° C-os hőmérsékleten lehet használni, feltéve, hogy nincs mechanikai terhelés, –40 ° C-on ez az anyag képes ellenállni a sokkhatásoknak is.

A legtöbb polikarbonát hőállósága + 120 ° C az egyes mintáknál, ez a mutató elérte a +150 ° C-ot. Mint minden melegített anyaghoz hasonlóan, a polimer mérete is növekszik, a termikus lineáris expanziós együtthatót speciális módszerrel határozzuk meg. Monolit polikarbonát esetében az értéke 6,5 * 10-5 m / ° C, ami lehetővé teszi a különösen felelős külső szerkezetek gyártását. Sikeres hőmérséklet-különbségek mellett sikeresen működnek.

Az anyag kémiai ellenállása

A monolit polikarbonát olyan polimer, amely hatékonyan ellenáll a destruktív környezeti tényezőknek. Az anyag sok agresszív közeggel szemben inert, és adott képessége az anyagok hőmérsékletétől és koncentrációjától függ.A panelek jelentős vegyi ellenállóképességgel rendelkeznek a következő vegyületekkel szemben:

- szerves és szervetlen savak és sóik oldatai.

- Különböző redukáló és oxidáló szerek.

- Alkoholok és szintetikus mosószerek.

- Szerves zsírok és üzemanyagok és kenőanyagok. Néhány vegyi vegyület azonban képes reagálni a polimerrel, ami a panelek fokozatos megsemmisítéséhez vezet.

Az olvasó kényelme érdekében a polikarbonát bizonyos folyadékok ellenállására vonatkozó információk táblázatos formában kerülnek bemutatásra:

ecetsav 80 ° 2-hexán közös só 80 ° 2 + 3> 83 832 Benzin, dízel és ásványolaj 3 80 ° 2 + 32 * Ammónia

2 propán 2 + 3 dietil alkohol 83 bórsav 80 ° C2-metil-alkohol 3,8 80 kálium-permanganát, max. konc. 10% 32 + 3 80A "+" jel a táblázatban azt jelenti, hogy az anyag ellenáll a meghatározott anyag hosszantartó expozíciójának. A polikarbonát mechanikai szilárdsága ISO 527 A paneleket a legkülönbözőbb terhelések ellenére jellemzi. A polikarbonát mechanikai szilárdságának tanúsítása az orosz, amerikai és nemzetközi szabványok követelményeinek megfelelően történik. Ennek az anyagnak az előnyei a következők lehetnek: > 22

- A polimer hajlítószilárdságát az ISO 178 szerint ellenőriztük, és a márkától függően 95 MPa.

- Ebben a vizsgálatban a rugalmassági modulus 2600 MPa tartományban van.

- Lemezszilárdság az ISO 527-től 60 MPa-ig terjedő repedésvizsgálat esetén.

- A hasonló terhelésű rugalmassági modulus - akár 2200 MPa, a minta relatív megnyúlása pedig bizonyos esetekben elérheti a 100% -ot.

- A monolit polikarbonát viszkozitását, ha elvégezték, a Charly módszerrel vizsgáljuk egy bizonyos mélységű és legfeljebb 30 - 40 kJ / m²-es vágású termék esetében.

- Ugyanez az Izod arány 600 és 800 J / m között van.

A polikarbonát lemez nagyon ellenáll a sokknak. Így az anyag előzetes bemetszése nélkül végzett vizsgálatok során a laboratóriumi körülmények között elérhető maximális terheléseknél sértetlen maradt. Különösen tartós paneleket használnak védelmi termékek gyártására és eszközökre a polgárok és a bűnüldözési szervek biztonságának biztosítására.

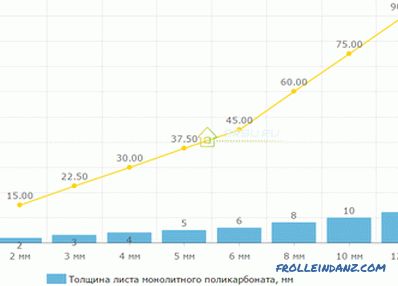

A polikarbonát monolitikus, ellentétben az üveggel, normál környezeti körülmények között hajlítható. Az anyag ezen tulajdonságát széles körben használják különböző típusú lekerekített struktúrák gyártásához: fészkek, kerítések és hasonlók. Ezt a minőséget a maximális hajlítási sugár jellemzi, amely a lemezvastagságtól függ.

A kérdéssel kapcsolatos részletes információk a grafikonon találhatók:

A maximális lehetséges hajlítási sugár függése a monolit polikarbonát lemez vastagságán.

Lemezvastagság és fajlagos sűrűség

Az ipar széles skáláját kínálja az átlátszó és átlátszatlan panelek széles skálájától. A sok szempontból egyedülálló monolit polikarbonát jellemzői sűrűsége 1200 kg / m3. Ez lényegesen alacsonyabb, mint az ablaküveg, amely több mint kétszerese a fajsúlynak. Ez a körülmény lehetővé teszi sok épületszerkezet nagyfokú megkönnyítését, feltéve, hogy mechanikai szilárdságuk megfelelő szinten marad.

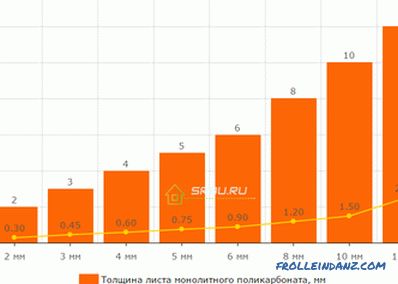

Egy ilyen mutató ismerete, mint a monolit polikarbonát egy négyzetméterének súlya szükséges a tetőfedő anyag tömegének meghatározásához a tervezési munkák során. A monolit polikarbonát tömegértéke az anyaglap vastagságától függ: 4

Egy standard monolit polikarbonát lemez tömegének függősége 2050 x 3050 mm méretben vastagsága.

Egy standard monolit polikarbonát lemez tömegének függősége 2050 x 3050 mm méretben vastagsága.

UV sugárzásokkal szembeni ellenállás

A polikarbonát monolit panelek szelektív fényáteresztéssel rendelkeznek. E hatás elérése érdekében védőbevonatot helyezünk a lemez felületére extrudálással.Ennek a rétegnek a vastagsága elegendő a spektrum ultraibolya részéből származó sugárzás késleltetéséhez és elnyeléséhez, míg a látható és lágy infravörös fény szabadon behatol a gáton. A lemez típusától függően a védőbevonatot egy vagy mindkét oldalra kell felhordani.

Az alkalmazott extrudálási technológia kiküszöböli annak lehetőségét, hogy a szubsztrátumból lehúzza az anyagokat, mivel az anyagok egymásba kerülnek. Egy másik technológia, amely megvédi a panelt az UF sugárzásnak való kitettségtől, a speciális adalékanyag stabilizátorok használata a műanyag térfogatában. Ez a polimer védelmi módszere drágább, de hatékonysága sokkal magasabb.

A monolit polikarbonátnak a tárolás és szállítás során bekövetkező károsodás elleni védelme érdekében műanyag burkolattal van ragasztva. Ez jelzi a panel és a védőbevonat oldalának márkáját. A fóliát közvetlenül a telepítés során vagy közvetlenül utána eltávolítjuk, különben nehéz lesz eltávolítani a panel felületéről.

Tűzvédelmi jellemzők

A polikarbonát nyílt láng hatására és egy bizonyos hőmérséklet túllépésekor megolvad, és meggyullad. A külső hatás megszűnésekor ez a folyamat spontán elhalványul. A polimer panelek a tűzbiztonság szempontjából a következő jellemzőkkel rendelkeznek:

- a magas hőmérsékletekkel szembeni ellenállás és a nyílt tűz,

- a füstképződés folyamatában minimális,

- az égéstermékek nem mérgezőek,

- az anyag oxigén indexe 28-30%.

A polikarbonát-monolit az önoltó anyagok kategóriájába tartozik. Ez lehetővé teszi, hogy az UL-94 és a DIN 4102 követelményeinek megfelelő V-1 (B1) besorolású legyen. Ugyanakkor az anyag gyártási folyamatában nem használnak lángálló és egyéb adalékanyagokat.

Élettartam

A monolit polikarbonát panelek extrudálással vagy fröccsöntéssel készülnek.

Ezen anyag élettartamát a következő tényezők határozzák meg:

- a nyersanyagok minősége és a gyártás műszaki feltételeinek való megfelelés;

- helyes telepítés;

- éghajlati viszonyok és kedvezőtlen környezeti tényezőknek való kitettség.

A különböző gyártók kijelentik az anyag használati feltételeit, és a minimális érték meghaladja a 10 évet. Egy speciális laboratóriumban végzett vizsgálatok azt mutatják, hogy a hosszú távú expozíciót (több mint 2000 óra) a panel permeabilitásának csökkenése kevesebb mint 10% -kal csökkenti. Ez körülbelül 20 évnyi polikarbonát működést jelent Arizona vagy Izrael sivatagi régióiban.

Környezeti paraméterek

Mint fent említettük, a monolit polikarbonátot speciális berendezéseken, zárt technológiai ciklussal nyers granulátumból állítják elő. A panelek gyártási módszere lehetővé teszi a környezetre gyakorolt negatív hatások minimalizálását. Önmagában az anyag kémiailag inert, és nem bocsát ki káros és veszélyes anyagokat az emberekre és az állatokra.

A monolit polikarbonát környezetvédelmi jellemzői miatt beltéri használatra ajánlott. A panelek speciális márkái kifejezetten az orvostudományban és a gyógyszeriparban használhatók. Hagyja, hogy ezt az anyagot építésben használják külső és belső dekoráció kivitelezéséhez.

Fényáteresztés

Az ipar többféle polikarbonátot gyárt, amelyek különböző sugárzási indexekkel rendelkeznek a napsugarak és a mesterséges világítás számára. A fényáteresztésnél az átlátszó panelek 86 és 89% közöttiek. Ugyanakkor a speciális adalékanyagok bevezetése az anyagba lehetővé teszi az anyag optikai tulajdonságainak megváltoztatását és a spektrum ultraibolya sugarainak maximális felszívódását.

A polikarbonát egyéb optikai mutatói az átláthatóság mértékét jellemzik. Így a színtelen minták sárgasági indexe nem több, mint egy egység, és a zavarosság mértéke nem haladja meg a 0,5% -ot. Ennek a polimernek a paneljei nem alacsonyabbak a szilícium üveghez, és más előnyökkel együtt megtartják jellemzőiket a teljes élettartam alatt.

Hőszigetelés

A monolit polikarbonát nem tartozik az épületek burkolatán keresztül az energiaveszteség csökkentésére szánt anyagok kategóriájába. Ezek a panelek azonban alacsonyabb hővezető képességgel rendelkeznek, mint a hagyományos ablaküvegek. A polikarbonát esetében ez a tulajdonság 0,2 W / mK értékű, a méréseket a DIN 52612 által jóváhagyott módszer szerint végeztük. Az ablaküveg is magas hővezető képességgel rendelkezik.

Ne feledjük, hogy az anyag szigetelő tulajdonságai a vastagság növelésével nőnek.Tehát, ha minden más dolog egyenlő, akkor 8 mm-es monolit polikarbonát lap közel 20% -kal hatékonyabb, mint a hasonló üveg. Még nagyobb különbség figyelhető meg két vagy több panel beszerelésekor, amelyek között légrés van. Az utóbbi években ezt a polimert egyre inkább üvegcsomagokban használják a hagyományos üveg helyett.

Zajszigetelés

A monolit polikarbonát a lemez viszkózus belső szerkezetével rendelkezik, és ennek köszönhetően képes hatékonyan elnyelni a hangokat. A mérések eredményei szerint a 4 - 12 mm vastagságú lemezek zajszigetelési szintje a 18 dB és a 23 dB maximális értékhatáron belüli határokon belül változik.

A polikarbonát monolitikus sűrűsége alacsonyabb, mint az ablaküveg, és ennek következtében különösen alacsony frekvenciatartományban jelentősen csökkentheti a hanghullámokat. Az anyag ezen tulajdonsága lehetővé teszi a hangelnyelő képernyők gyártását és telepítését forgalmas autópályák mentén.

A nedvességállóság

A monolit polikarbonát nem higroszkópos, azaz a polimer nem szívja fel a vizet. Ez a tulajdonság lehetővé teszi a magas páratartalmú helyiségekben való használatát üvegházakban, melegágyakban, medencékben és egyéb ilyen létesítményekben. Annak érdekében, hogy a gyártási folyamat során a lemez belső felületén ne alakuljon ki kondenzvíz, speciális polimer film alkalmazható. A különleges anyagjelek a védőfólián megfelelő jelöléssel rendelkeznek, és a bevonat befelé a bevonattal vannak bevonva.

A panelek színei

A monolit polikarbonátgyártók az átlátszó lapok mellett színezettek is. A különböző cégeknél a lemezek színválasztéka jelentősen eltérhet a versengő vállalkozások termékeitől.

A leggyakoribbak a következő színek:Bronz4

Fekete 4 4

Red

4

4 Tej 4 4

4

4

A panel festését úgy végezzük, hogy pigmentet viszünk be az anyag tömegébe közvetlenül az öntés előtt. Ez a technológia magas színegységet és jelentős tartósságot biztosít. A színező készítmény egyenletesen oszlik el a panel teljes térfogatában, ami megakadályozza, hogy kiégjen. Egyes cégek, az anyag gyártói más színmegoldásokat kínálnak az egyéni megrendelésekhez.

A monolit polikarbonát

célja és terjedelme A átlátszó és festett műanyag panelek egyre népszerűbbek a fogyasztók körében, és egyre inkább a szilikát és a kvarcüveg helyettesítőjévé válnak. A monolit polikarbonát, melynek építése folyamatosan bővül, más iparágakban is keresletet jelent.

Az átlátszó és színes panelek főbb felhasználási területei a következők:

1. Dombok gyártása az épületekben és az utcán.

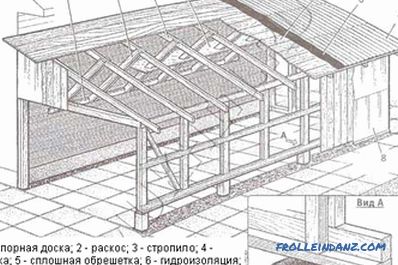

42. A függőleges felületek üvegezése a házak és a nyilvános épületek építésében. 4

1. Készülék-előtetők, előtetők a bejárati ajtókon és az útvonalszállókon. 4

4. Teraszok és más, komplex alakzatú szerkezetek üvegezése hajlító panelekkel.

45. A készülék a kültéri medencék felett van.

46. Hangelnyelő korlátok gyártása autópályák mentén, ami jelentősen csökkentheti a zajszintet.

48. Partíciók telepítése irodákban, kiskereskedelmi, múzeumi és kiállítótermekben, valamint ipari üzemekben. 4

2 4

2 4

9. Kültéri reklámeszközök és eredménytáblák készítése stadionokban, vasútállomásokon és más nyilvános helyeken.

410. Az átlátszó padlók világítása. 4

4

4

11. Kerítések a lépcsők és erkélyek számára.

412. Védőkorlátok telepítése a jégkorongpályák oldalán.

Az elmúlt években a monolit polikarbonát panelek alkalmazási köre bővült. Az anyagot orvosi intézményekben is használják az eszköz dobozokhoz steril körülmények között és más speciális berendezések gyártásával.

Monolit polikarbonátból készült összeállítási szerkezetek komplexitása

Ez az anyag az egyszerűség és az egyszerűség kedvéért különbözik az alkatrészek gyártásában, formázásában és rögzítésében. A monolit polikarbonát kezeléséhez acélvágó felülettel rendelkező kézi vagy elektromos szerszámok használhatók. Fontos, hogy a kör alakú vagy szalagfűrészek megfelelő élezéssel rendelkezzenek. Professzionális használatra a keményfém vagy a keményfém szerszámokat a vágási pont hűtésére vagy sűrített levegővel történő fúrásra ajánljuk.Monolit polikarbonát szerkezetek gyártásánál a következő anyagfeldolgozási módszerek megengedettek:

- marás.

- Körfűrész, szalagfűrész vagy olló vágása.

- lyukak fúrása vagy lyukasztása speciális eszközzel.

- Lézeres anyag vágása.

A monolit polikarbonát lemezek hidegek és melegek lehetnek. Ebben az esetben a minimális megengedett hajlítási sugárnak a panel vastagságának 150-szerese kell lennie. A lapok kerekítését kizárólag az extrudálási vonal mentén kell végrehajtani. A megfelelő hajlítási irányt feltétlenül feltüntetik a védőfólián, amelyet a telepítés során eltávolítanak.

Az építőszerkezetek rögzítőlapjait önmetsző csavarokkal lehet elvégezni, nyomómosó és polimer- vagy gumi tömítéssel. A különálló panelek speciális oldószerekkel, hegesztéssel és más eszközökkel vannak összekapcsolva. A monolit polikarbonát megfelelő felszerelése biztosítja annak használatának lehetőségét a teljes üzemidő alatt.