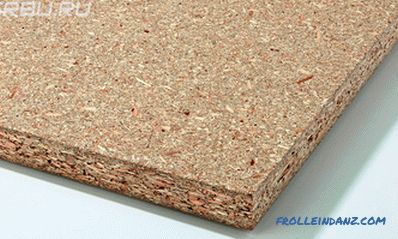

A bútorok gyártásához és gyártásához használt anyagok közül a forgácslap fontos helyet foglal el. Mi az a forgácslap, milyen típusú anyagok léteznek, milyen anyagokat használnak fel és milyen mértékben gyártanak, hogyan használják fel, és mit várnak el belőle? Az ezekre a kérdésekre adott válaszok áttekintést adnak a forgácslap tulajdonságairól és tulajdonságairól.

Mi az a forgácslap

A forgácslap egy olyan lapanyag, amelyet kis faforgácsból préselnek, amelyek egymáshoz ragasztással vannak ragasztva. Az ilyen kompozit létrehozásának ötlete 1918-ban jelent meg. Kezdetben azt javasoljuk, hogy egy kétoldalas furnérlemezből készüljünk. A következő évtizedekben a gyártási technológia kifinomult és javult. Az első kereskedelmi üzem a forgácslap gyártására 1941-ben szerezte meg a német Brémában. A fahulladék-lemezek széles körű elterjedése a háború befejezése után kezdődött.

Az új anyag iránti érdeklődés több okból következik be:- a nagy méretű részek megszerzésének egyszerűsége,

- az alak és méret stabilitása,

- hulladék használata nyersanyagként a ritka fa helyett.

A forgácslap tömeges gyártása miatt a fakitermelés és -feldolgozás során a helyrehozhatatlan veszteségek száma 60% -ról 10% -ra csökkent, az építőipar és a bútoripar pedig kényelmes, technológiai és olcsó anyagot kapott.

A forgácslap típusai

Többféle forgácslap van:

- préselt,

- laminált,

- nedvességálló; 16>

- extrudálás.

1. A préselt forgácslap elég erős, és szerkezeti anyagként használják az építőiparban és a bútorgyártásban.

2

2 39 ° 2. A laminált forgácslap egy préselt lemez, amely rétegelt papírréteggel van bevonva, melamin-formaldehid gyantával impregnálva. A laminálás növeli a lemez felületi keménységét és kopásállóságát. Papírnyomtatott mintázattal, amely díszítésként szolgál. A bevonat folyamatában olyan textúrát kaphat, amely növeli a laminátum dekoratív tulajdonságait.

2> 1 3. nedvességálló forgácslap, nedves körülmények között használható. A nedvességgel szembeni ellenállása hidrofób adalékanyagok hozzáadásával érhető el a kötőanyag összetételéhez.4. Az extrudált (extrudált) lemez nem rendelkezik az extrudált erősséggel, mivel kevésbé tömörül, és a chipek benne vannak merőlegesek a lemez síkjára. Ezt az anyagot hangszigetelésre használják.

Préselt laminált és nem laminált forgácslap - a leggyakoribb és legnépszerűbb típus. Róluk szólnak majd tovább. A préselt lemezek viszont több paraméter szerint vannak felosztva:

Erősség

- a P1 és P2 csoportokba. Az első az általános célú lemezek, a második a bútorok és más beltéri alkalmazások gyártására szolgáló anyag.A struktúra szerint - a rendes (О) és a kis struktúra (М). A lamináláshoz előnyösek az M csoport lemezei, mivel a legjobbak a burkolatra.

Felületkezelés - földön (Ш) és polírozatlan (ШШ).Az felület minősége alapján - az I. és II. Fokozatban, amelyek mindegyike számára elfogadható hibák és számuk listáját a GOST határozza meg.

A kibocsátási osztály szerint - az Е0.5, Е1 és Е2 osztályokhoz. Ezek különböznek az anyagban lévő formaldehid maximális megengedett tartalmától és a levegőbe jutásától. Beltéri használatra csak az E0.5 és az E1 osztály engedélyezett.

A forgácslap gyártása

A nem kereskedelmi célú faanyag és a kezelés során keletkezett fafeldolgozás, fafeldolgozással kezdődően, faalapú forgácslapok készítésére alkalmas:

- nem megfelelő kerek fa és ágak,

- lapok, króm-maradékok, vágás,

- forgács, forgács, fűrészpor.

A termelés több szakaszból áll.

Nyersanyagok előkészítése

A csomóhulladékokat forgácsokká őröljük. A forgácsokat és a nagy forgácsokat a szükséges méretekkel rendelkező forgácsok előállítására használják: 0,2 és 0,5 mm vastag, 5 és 40 mm hosszú, és 10 mm széles. A Kruglyak törlődik a kéregből, általában 1 m hosszúságú, mért szegmensekké vágva, majd áztatás után a szálakba kis részekre bontja, majd a kívánt állapotba őröljük.

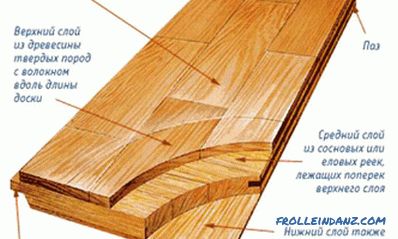

A lemez háromrétegű. A külső rétegek kis chipekből és a magból készülnek - nagyobbak. Ezért a forgács tömege meg van osztva, és a külső rétegekre szánt rész további összetörése történik. Szárítás után válogatás történik. A szitálás segítségével a nem megfelelő frakciókat szétválasztjuk és újra elosztjuk, és túl nagy forgácsokat visszahozunk az őrléshez.

kialakítása és préselése Az elkészített forgácsokat egy szintetikus gyantával keverjük össze, amely kötőanyagként a forgácslap része.Ezt a műveletet egy speciális gépen hajtják végre, ahol a gyantát kis cseppekbe permetezik, és a "szuszpendált" részecskék felszínére ülnek a légáramba. Ez a mechanizmus lehetővé teszi a chipek teljes felületének ragasztását és a felesleges gyanta megakadályozását.

A tarred chip bejut az adagolóegységbe, amely egy szállítószalagra vagy tálcára helyezi az adott vastagságú réteget. Három réteget következetesen a forgácslap háromrétegű szerkezetének megfelelően helyeznek el. Az így létrejött "szőnyeg" a szabványos csomagméret mentén oszlik meg, és a tömörítéshez szolgál a vibropresszorban. Előpréselés után brikettet kapunk, amely ellenáll a mozgásnak a fő hidraulikus préshez. A préselés előtt a briketteket mikrohullámú sugárzással 75 ° C-ra melegítjük. A sajtóban 150-180 ° C-os hőmérsékletet és 20-35 kgf / cm1221212 ° C hőmérsékletet érnek. Nyomás hatására az anyag tömörül, és a melegítés a kötőanyag keményedését okozza.

Teljes rendelkezésre állás

A préselés befejezése után a kész lapkák forgácslemezzel levegővel áramlanak, majd a lábakba kerülnek, és néhány napig maradnak. Ez idő alatt az anyag hőmérsékletét fokozatosan kiegyenlítik és a belső feszültségeket eltávolítják.

A teljes készenlét előtt az anyagot őröljük és egy adott formátumú lapokra vágjuk. Ezt követően megjelölik és csomagolják a fogyasztó részére történő szállításra. A bútorok vagy burkolólapok gyártása során a folyamatláncba laminálási lépést adunk.

Faforgácslemezek szabványos méretei

A gyártás több standard méretű forgácslaplemezt kínál:

- 2440х1220 mm;

- 2440x1830 mm; 15 2750x1830 mm; 15 2800x2070 mm.

A lista legutóbbi formátumát az orosz GOST nem biztosítja, de néhány külföldi vállalat ilyen méretű laminált lapokat szállít. Az anyag vastagsága általában megfelel a bútorgyártásban alkalmazott szabványoknak: 10, 16, 18, 22 és 25 mm.

A méretek legnagyobb megengedett eltérése a GOST 10632-2014 szerint:

| Vastagság, mm | hosszúság szerint mm Szélesség szerint, mm 176 +/- 0,5 | +/- 0,5 |

|---|

P1 lemez P2 Sűrűség, kg / m 3 176> 550-1720 ütésállóság, J / m1212 2 | 4000-8000 | Keménység, MPa 20-40 N / mm húzócsavarok ellenállása 55-35 | A csavarok húzásának ellenállása, N / mm, a szélétől | 45-30 |

|

|---|

A forgácslap nedvességállósága

A forgácslap nedvességállósága nem szabályozott. Ez az anyag csak száraz körülményekhez készült. Bár vannak nedvességálló változatai, amelyeket vízlepergető szer hozzáadásával állítanak elő.

Biológiai ellenállás

A forgácslap biológiai ellenállása meglehetősen magas. A rovarok nem károsítják őket, nem gyökerezik a gomba. A kályha teljesen elpusztulhat a nedvességgel, de nem rothad.

Tűzbiztonság

A tűzveszély megítélésekor a forgácslapot fának kell tekinteni. A kompozit ugyanolyan gyúlékonysági csoportba tartozik, mint G4, bár világít és terjed a tűz nem olyan hajlandó, mint a fa.

Környezetbarátság

A DSP elég biztonságos az emberek számára, de használatakor figyelmet kell fordítani a kibocsátási osztályra, amely a formaldehid emisszió szintjétől függ. Az E2 osztályú anyag nem használható helyiségekben, ezért az E1 osztályú lemezeket tervezték. Gyermekszobákban, iskolákban, óvodákban, óvodákban, kórházakban az E0.5 osztályú lemezeket kell használni, amelyek nagyon kis mennyiségű formaldehidet tartalmaznak, és ezek hatása a levegő összetételére elhanyagolható.

Hővezetőképesség

A forgácslap szigetelő tulajdonságai kicsiek, de figyelembe kell venni, ha falburkolatként, mennyezetként vagy padlóként használják. A lemezek átlagos hővezető képessége 0,15 W / (m ∙ K).16 mm vastagságban a bőr hőállósága négyzetméterenként 0,1 (m1212 212 K) / W. Összehasonlításképpen: egy 390 mm vastag kerámia téglafal 2,22 (m ∙ K) / W. És mégis, a forgácslap burkolata, különösen a mögötte levő légrésnél, a szigeteléshez jelentősen hozzájárulhat.

Gőzáteresztő képesség

A vízgőz-áteresztőképesség a forgácslap fontos jellemzője, ha külső zárt szerkezetekben használják. 0,13 mg / (m ∙ h ∙ Pa) áteresztőképességgel az anyag nem szolgálhat gőzgátként, de ha kívül van, a jó gőzáteresztő képesség segít a nedvesség eltávolításában a falról.

A forgácslap gyárthatósága

A kényelem és a gazdaságosság szempontjából a forgácslap sokkal több, mint a fa. Ennek a paraméternek nincs numerikus kifejezése, de számos tényt lehet adni a forgácslap előnyeinek e tekintetben történő bemutatására.

Minimális műveletek a termékek gyártásánál

A forgácslapból készült bútorok vagy egyéb építmények készítéséhez több alapvető műveletet kell végrehajtania:

- lap vágva a kívánt méretek adatai:

- furatok és csatlakozók fúrása a rögzítők és szerelvények számára,

- szerelés és szerelés.

Sok esetben külön műveletként történő fúrás hiányzik. A laminált lemez használatakor nem szükséges az együttes előkészítéssel történő festés, csak szélei szükségesek, amelyek speciális gépeken készülnek, és nem igényel sok erőfeszítést.

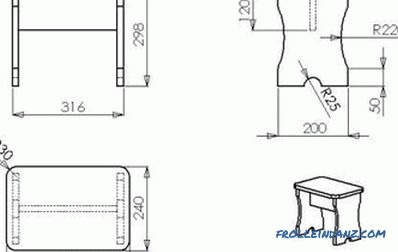

A bútorok gyártásában a legnehezebb az összetett görbe alakú részek kivágása. Az ilyen részek száma azonban általában kicsi.

Hasonlítsa össze a felsorolt értékeket a faipari termékekhez szükséges műveletekkel:

- fűrészelés,

- gyalulás

- végső gyalulás (mérőeszköz),

- részekre vágás,

- marás, gyakran szükséges az alkatrészek összekötéséhez,

- hibák lezárása,

- polírozás,

- festés.

Ha nagyobb részekre van szükség, akkor hozzáadunk egy pajzs ragasztását a sínekről vagy egy nagy darab kis darab összeállítását, mivel a fa lapok szélessége általában nem haladja meg a 300 mm-t. Ily módon készülnek a munkalapok és a szekrényajtók. Ez csak a termékhez csatlakoztatható alkatrészek előállítása!

Könnyű szerelési műveletek

A forgácslapra szerelt alkatrészek szerelésénél gyakran nem szükséges a rögzítőelemek fúrása. A fa esetében gyakrabban van szükség, különösen a keményfa esetében. A forgácslap könnyebb, mint a fa. A forgácslap kevésbé igényes a szerelési hardverek és tartozékok pontosságára. Mindez csökkenti a termelési költségeket.

A termékek stabilitása

A forgácslap, a fával ellentétben, nem változtatja meg a méreteket, ha a páratartalom ingadozik. A nyáron levő részletek nem fognak feltörni, nem lesznek kócosak, nem lesz különösebb rés vagy sima felületű bárány, mint a fából készült ajtók esetében. Normál üzemben a forgácslap termék sok éven át változatlan marad.

Alkalmazási területek forgácslap

A forgácslapot bárhol használják, ahol nagy alkatrészekre van szükség.

Bútorgyártás

A bútorgyártásban laminált lemezt használnak. Ez azonnal kiküszöböli a felületi burkolatot. A dekorációk kiválasztása nagyon nagy, és lehetővé teszi, hogy szinte minden igényt kielégítsen. Az anyag némi plaszticitása ellenére az alkatrészek helyes helyzete kiváló merevséget biztosít.

Leggyakrabban a forgácslapot:

konyhabútorból készítik.

A bútorcsalád szinte mindig egy forgácslapból készült modul.

Írás és számítógép asztalok.

Kényelmes, hogy mindenféle táblát, polcot, felépítményt, partíciót készítsünk lapos részekből.

Szekrények, beleértve a beépített szekrényeket, polcokat, töltőszekrényeket.

Ebben a bútorban a nagy részek dominálnak, és erre a legjobban illeszkedik a tábla.

>

>

Bizonyos esetekben a bútorok súlya fontos. Előre kiszámítható, tudva, hogy mennyi van egy forgácslap, annak területe és a termék részeinek összterülete. Például egy íróasztal vagy egy kis szekrény gyártásához egy szabványos 2750x1830 formátumú lapra van szüksége. 16 mm vastagságú, 57 kg súlyú. Körülbelül annyi és mérlegelni fog egy asztalt vagy szekrényt. A pontosabb számítás érdekében használja a lemez fajlagos tömegét - 11,4 kg / négyzetméter. Az összes alkatrész méreteit a táblázatba helyezve könnyű kiszámítani a termék súlyát.

Építészet:

A faforgácslemez alkalmazásának példái:

- burkoló keretszerkezetek,

- belső kivitel;

- a belső tér térfogati elemeinek létrehozása,

- válaszfalak gyártása,

- a padló kiegyenlítése a befejező padló alatt,

- zsaluzat és segédszerkezetek gyártása.

Az építőiparban a leggyakrabban használt nem laminált forgácslap.

Bármely felhasználáshoz el kell távolítania az anyag nedvesítésének lehetőségét.

- A keretfal külső burkolata csak csuklós szellőzésű homlokzat alatt engedélyezett.

- A padlóhoz érkező szerkezeteket, például a partíciókat, meg kell védeni a nedvességtől. Ehhez elegendő 10 mm-es rés az alsó él mentén. A rést egy lábazat blokkolja.

- Padlóburkolatként magas minőségű vízszigetelést kell végezni.

- A zsaluzat készítéséhez a munkafelületeket védeni kell egy filmmel.

Bármely alkalmazáshoz fontos a megfelelő tulajdonságokkal rendelkező lemez kiválasztása. Ezután megkapjuk a kívánt eredményt.