A faipari ipar teljesen természetes és mesterséges anyagokat gyárt. Az utóbbiak közül kiemelkedik az MDF és a forgácslap, de jobb, ha azt mondjuk, hogy nem fog azonnal működni - attól függ, hogy az anyag milyen igényeket fog használni. Ebben a cikkben ezeket az anyagokat olyan paraméterekhez hasonlítjuk össze, mint: környezetbarát, szilárdság, víz- és tűzállóság, a feldolgozás összetettsége, valamint a költség.

Mi az a forgácslap és az MDF lemez

Az MDF és a forgácslap hasonló technológiákkal készül, és első pillantásra elég nehéz megtalálni a külső különbségeket. De ha közelebbről megvizsgáljuk a termelésüket, és különösen a felhasznált nyersanyagokat, az anyagok hatókörét befolyásoló különbségek meglehetősen jelentősek lesznek.

Forgácslap - gyártás és használat

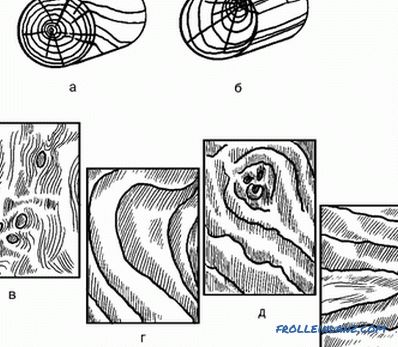

A forgácslapok (forgácslap) gyártásához használt nyersanyag fűrészpor. A gyártási eljárás során a nyersanyagot összekeverjük egy kötőanyaggal, amelyben különböző formaldehid gyantákat használnak, és a kapott masszát nyomjuk meg.

1 2

2 forgácslap.

Ha az alap kész, egy külső dekoratív réteget ragaszthatunk rá, ami olyan anyagtípusokat tartalmaz, mint a laminált forgácslap (laminált forgácslap) és a laminált forgácslap (laminált forgácslap). A második esetben, mivel a bevonatot "ragasztott" ragasztópapírra használják, amely sok szempontból elveszíti a laminátumot, de vonzóbb az árban.

Laminált forgácslap.

Laminált forgácslap. A forgácslapos alkalmazások szekrénybútorok, rakománycsomagolás és különböző építési munkák gyártása.

MDF - termelés és használat

Technológiailag az MDF lemezek (rostlemezek) gyártása hasonlít a papírgyártásra - legalábbis a nyersanyagok előállítására, amíg egy bizonyos pontot ugyanúgy nem végeznek.

Az MDF létrehozásához nem használnak szilárd fűrészporokat és fűrészporokat, hanem az egyes fa szálak állapotára törik. Ez azt jelenti, hogy a faipari iparból származó hulladék nyersanyagként használható.

A nyersanyagok előkészítésének első szakaszában a morzsák méretére őröljük, majd forró gőzzel tisztítjuk, amelyet nyomás alatt szállítunk. Ezt követően a megtisztított és nedvesített masszát a defibrátorba adagoljuk, amely végül a minimális méretre aprítja a részecskéit.

A gyártás utolsó szakaszai a nyersanyagok szárítása, az egész tömeg keverése speciális gyantákkal és forró préselés kész lemezekbe. Az eredmény olyan anyag, amely sok szempontból nem rosszabb, mint egy természetes tömörfa. Megtalálta a fő alkalmazást a bútoriparban, mivel más iparágakban olcsóbb az olcsóbb analógok használata.

különböző vastagságú MDF lapok.

Az anyagok összes jellemzőjéről további részletek csak egymással összehasonlítva találhatók. Ez világosan mutatja, hogy a forgácslap különbözik az MDF-től, és mi a jobb választani bizonyos feladatokhoz.

Erősség és sűrűség

Ezt a paramétert közvetlenül befolyásolja a gyártásban használt nyersanyagok. Mivel a forgácslap szilárd forgácsból készül, amely bármilyen sorrendben elrendezhető, az átlagos sűrűsége eltérő lesz, és elég nagy tartományban - 350-650 kg / m³. Ugyanakkor számos forgácslapfajta létezik, amelyek csak különböznek egymástól a préselés sűrűségében és a nyersanyag arányában a kötőanyagok mennyiségében.

Az MDF gyártásakor a nyersanyag gyakorlatilag homogén állapotba kerül, ezért nincs olyan nagy sűrűségbeli különbsége - az átlag 720-870 kg / m³.

Ennek eredményeképpen az MDF jelentősen meghaladja az erős és bizonyos esetekben természetes faanyagok fűrészlapjait.

Melyik anyag a környezetbarátabb forgácslap vagy az MDF

E mutató szerint az összes dudor a forgácslapra esik, mivel a termelés formaldehid gyantát használ kötőanyagként. Amellett, hogy azok az emberi egészségre ártalmas anyagok összetevői, aktívan elpárolognak a lemez felületéről. A párolgás intenzitását a hőmérséklet befolyásolja.

Az európai környezetbiztonsági osztály szerint a forgácslapokat két típusra - E1 és E2 - állítják elő, de ha ez az anyag a nemzeti szabványok szerint készül, akkor minden paraméterét egyetlen GOST szabályozza. Ez nem teszi lehetővé a pontos besorolást, amelynek szükségességét már régóta késik, mivel az E2 használata tilos a gyermekbútorok gyártásában, és egyes országokban általában megszűnik.

Az MDF gyártási technológia magában foglalja a magas nyomású és hőmérsékleten előállított száraz préselési eljárást. A kötőanyagot itt is használják, de minőségében kevésbé ártalmas az emberekre a karbamidgyanta.Ahhoz, hogy tisztességes legyen, meg kell jegyezni, hogy formaldehidet is tartalmaznak, de kis mennyiségben, és az MDF gyanták gyártásában a melanin is módosítja, ami jelentősen csökkenti a már kis mennyiségű füstöt.

Az MDF-ben található káros anyagok kibocsátása jóval alacsonyabb, mint a forgácslapon, ezért a fa-rostlemezek felülmúlják a forgácslapot a környezetbarátság szempontjából.

Melyik kályha jobban ellenáll a forgácslap vagy az MDF nedvességnek

A tiszta formában a forgácslapot a nedvesség rendkívül rosszul tolerálja - amikor nedves lesz, alapja aktívan elkezdi felszívni a vizet, és kb. 30%. Valamivel jobb a laminált forgácslap nedvességállóságával - maga a laminátum nem fél a vizet, és hosszú ideig képes ellenállni a nedvesítésnek, ezért gyakran használják a költségvetési osztály munkalapok létrehozására. Kiválónak bizonyult, de ha a külső bevonat romlik, akkor az összes hiányosság teljes mértékben megnyilvánul - ha a víz a kályhaba szivárog, akkor aktívan felszívódik.

A nedves lapka.

Mivel az MDF önmagában egy sűrűbb anyag, ellenáll a nedvesítésnek külső bevonat nélkül is, és még vízbe engedve is képes több órán át megtartani alakját, mint amennyi még felülmúlja a természetes fát.

Mi sokkal nehezebb feldolgozni a forgácslapot vagy az MDF-et

Mint a sűrűség esetében, a termelésben használt nyersanyag felelős a paraméterért. Mivel egy forgácslap szilárd forgácsból áll, nagyon nehéz a finoman feldolgozni - minden vágóvonal, amely nem egyenes, zsetonképződéshez vezethet.

Mivel a finomszemcsés nyersanyagokat az MDF létrehozására használják, ez hatással van az egységesebb és sűrűbb anyag szerkezetére. Ez az anyag könnyen elvisel mindenféle feldolgozást - vágást, alakvágást vagy marást.

Maradt MDF.

A könnyű feldolgozásnak köszönhetően az MDF széles körben elterjedt a bútorgyártásban használt faragott homlokzatok, platánok és díszlécek gyártásában. Ennek megfelelően a felső kéz az MDF-től származik.

A forgácslap és az MDF díszítése

A forgácslap és a farostlemez esetében a díszítés azt jelenti, hogy ezeket az anyagokat további rétegelt réteggel vagy furnérral végzik. Ha a második esetben a problémák általában nem merülnek fel, akkor nehézségek merülhetnek fel a laminált vagy forgácslapos papír díszítésével. Ezek a lemez kezdeti durva felületének köszönhetőek - ha vékony fóliát ragasztunk rá, akkor az összes dombok és csíkok láthatóak lesznek rajta. Ennek eredményeképpen az összes forgácslap lemez csiszolva van, és csak azt követően alkalmazhatók fólia vagy papír mintázattal.

Az MDF lapok sűrűségük miatt először nem rendelkeznek ilyen hátrányokkal - közvetlenül a gyártás után alkalmasak bármilyen dekoratív bevonat alkalmazására.

Melyik anyagnak nagyobb a forgácslap vagy az MDF tűzállósága

Mindkét anyag tiszta formában gyúlékony, és ebben az esetben az MDF egy kicsit veszít, mivel könnyebben meggyullad és gyorsabb forgácslap. Ahhoz, hogy az anyagok tűzálló tulajdonságokat biztosítsanak, azokat továbbá habzásgátlókkal kezelik, de minden esetben az MDF gyúlékonysága magasabb.

Kötőelemek

A forgácslap már régóta hírnevet szerzett „eldobható” anyagként - nagyon nehéz szétszerelni az abból gyűjtött bútorokat, szállítani egy másik helyre, és újra hajtogatni. Ez a rögzítéseknek köszönhető, amelyek még a tökéletesen egyenletes csavarozás és a csavarok kicsavarása esetén is sokkal gyengébbek lesznek, amikor a legjobban összeszerelik. Rosszabb a valószínűbb kimenetel - a rögzítési pont egyszerűen összezúzódik, és a ragasztóval kell tovább feldolgoznia, vagy nagyobb átmérőjű csavarokat kell használni.

Ennek eredményeként, ha van választása, akkor forgácslapból készült bútorokat kell készítenie, amelyekben széles alátéttel ellátott csavarokat használnak rögzítőként. Ha már megtörnek, nem kell aggódniuk a kötőelemek helyreállításának lehetősége miatt.

Az MDF a sűrűsége miatt szabadon ismételt összeszerelést és szétszerelést végez - ebben az esetben ez nem különbözik a természetes fából.

Mi az olcsóbb forgácslap vagy MDF

Ezzel a kritériummal a forgácslap minden anyagra esélyt ad. Természetesen figyelembe vehetjük a külső bevonat fajtáit és minőségét, valamint annak befejezését, vízzel és tűzálló anyagokkal való impregnálást, de általában az MDF és a forgácslap közötti költségkülönbség körülbelül 50% lesz.

Ha a lemezeket jó műanyag, zománc vagy természetes furnér bevonattal hasonlítja össze, akkor a különbség még nagyobb lesz, de itt kell választani az itt és most a vásárlási vágyban, vagy hosszú távon - a működésre.

A forgácslap és az MDF végső összehasonlítása

Ha a forgácslap és az MDF közötti minden különbség ismert, mi a jobb választás, és ebben az esetben érthetőbbé válik.Ha az MDF jobban kapcsolódik az átlagár szegmenshez, akkor a DSP a lehető legalacsonyabb árat veszi igénybe, és segéd- és egyszeri munkákhoz használható, amelyeknél a költséges anyagok használata legalább nem praktikus.

Figyelembe kell venni az anyagok kombinálásának lehetőségét is - ha a keret forgácslapból készül, és az MDF-et külső díszítésre használják, akkor jó ár és elfogadható minőség kombinációját kapjuk.