A gyémántvágó korongok, vagy úgynevezett gyémánt kerekek, számos előnye van a hagyományos csiszolóanyagokkal szemben. Az erőforrások, a vágás pontossága és a termelékenység szempontjából jelentősen nagyobb teljesítményt nyújtanak. Ezután megvizsgáljuk, hogyan válasszunk egy gyémántlemezt a darálóhoz, milyen lemezek léteznek és milyen előnyük van.

Bevezetés a gyémánt vágó korongokba

A gyémánt vágóélek a vízmentes vágáshoz először a japán Sankyo Diamond Tools tervezőirodákban jöttek létre, a Hitachi Corporation részlege. .

Számos technológiát alkalmaztak először, ezért a körök nem voltak elég megbízhatóak és gyorsan leálltak. Például a gyémántokat és a vágóelemeket magas hőmérsékletű forrasztás segítségével acél alapra rögzítették. A munka során nagy súrlódási erő esetén a fém melegült, a forrasztó megolvadt, és a munkadarab egyszerűen leesett. Vízhűtés esetén az ilyen körök többé-kevésbé toleránsan működtek, de száraz súrlódással az életük kicsi volt.

Az a tény, hogy a gyémánt nem vág le anyagot, de porba süllyed, a nagy súrlódási erők gyors fűtéssel járnak - a hőnek nincs ideje, hogy a kör testén keresztül ürítse ki, sőt, a speciális rések jelenléte ellenére a kör deformálódik, ha melegszik . Az alakváltozások kismértékűek, és nem veszélyeztetik a törést, de az ízület erőssége káros.

A Sankyo Diamond mérnökei más megoldásokat javasoltak - a munkadarab és a talaj nagy nyomás alatt történő szinterezését. Egy ilyen vegyület tartósabb és ellenáll jelentősen magasabb hőmérsékletnek. Így lehetséges volt a hőre és deformációra ellenálló szegmentált és szilárd lemezek létrehozása. A technológiát még mindig használják. A második megoldás a lézerhegesztés molekuláris szinten. E technológia szerint csak szegmentált típusú köröket állítanak elő. A tartósság és a megbízhatóság szempontjából mindkét típus lemezei szinte azonosak, bár sok szakember úgy véli, hogy a lézerhegesztéssel gyártott termékek jobbak.

A gyémánt vágókorong működési elve

A legtöbb gyémánt tárcsát szögcsiszolóval használják, legfeljebb 12 000 fordulat / perc sebességgel. A legjobb fordulatszámok maximális száma ellenáll a 13900 fordulat / percnek, de nincs túl sok eszköz, amely a vágás során fejlesztheti azokat.

Kizárólag a gyémánt érinti a kezelendő felületet - kiemelkedik a perem felületén, és forgatás közben nedvesíti az anyagot finom porba. A vágóél többrétegű szerkezete gondoskodik arról, hogy a lemez mindig használatra kész legyen - a gyémántokat, amelyek ki vannak dörzsölve vagy kijönnek az aljzatból, felváltják a perem alsó rétegében lévő más.

A felesleges hő a lemeztest mentén ürül ki, de mégis elég magas hőmérsékletre felmelegszik, ami megköveteli a száraz vágásra vonatkozó bizonyos biztonsági szabályok betartását.

A kerék tartóssága és hatékonysága a gyémántok méretétől függ. A nagyméretűek biztosítják a munka hatékonyságát, de gyorsan elhasználódnak, a kicsiek nagyon pontosan vágódnak, de lassabban, élettartama 25–30% -kal hosszabb, mint egy nagy kristályfrakciójú szerszámé.

Gyémánt tárcsák tervezése

Strukturálisan egy gyémántlemez egy vágórésszel ellátott acél kör, amely az egész területre vágja, ami hozzájárul a hőelvonáshoz és a deformációs feszültségek csökkentéséhez. A gyémántok a lemez peremén vannak egymás körül. A nikkel, cink, kobalt és ónötvözetek peremébe kerülnek. 80 m / s lineáris mozgási sebességgel és hatalmas súrlódási erőkkel a szerelvénynek rendkívül erősnek kell lennie, amelyet speciális technológiákkal lehet elérni.

Annak érdekében, hogy a vágóelem nagy terhelésben legyen, lézerhegesztéssel, szintereléssel, galvanizálással vagy forrasztással rögzíthetők. A forrasztást csak a vízhűtéses gépekkel történő vágáshoz használjuk.

A gyémánt rögzítésének módjától függően a lemez célja. A galvanizálással rögzített gyémántokat úgy tervezték, hogy lágy hegesztésű, lézeres hegesztéssel és szintereléssel, különösen szegmensekkel kezelt természetes kővel dolgozzanak, száraz és „nedves” típusú szilárd anyagokra.

A lyukak és rések szigorúan szimmetrikusak, és a gyémántok átmérője ellentétes irányban is kiegyensúlyozott. Ez kiküszöböli a lemez vibrációit és ütéseit, és egyenletes vágást biztosít. De a körök használata a száraz vágáshoz csak egyenes vágás elvégzésére használható - ívelt úton, a lemez nemcsak gyémántokat veszít, hanem összeomlik. Ez a típusú eszköz nagyon érzékeny az oldalirányú terhelésekre.

> 1. Csillapító nyílások. 2. Vágási réteg. 3. Ülés lyuk. 4. Acéllemez.Gyémánt tárcsák fajtái

A gyémántvágó korongok bizonyos eltéréseket mutatnak a tervezési és gyártási technológiában.

A

szerkezetű gyémánt tárcsák típusai A szerkezet szerint a száraz vágásra szolgáló lemezek:

- szilárd anyagra vannak osztva,

- szegmentálva

- turbo;

- turboszegmentált.

Szilárd gyémánt korongok. Fel van szerelve egy folyamatos vágószalaggal, amely körbe mozog, amelyben a mesterséges gyémántok több sorban vannak elrendezve. A kerámiák és egyéb anyagok vágásához, ahol a fő paraméter a vágási pontosság, előnyösek a szilárd szélű körök.

Szegmentált gyémánt korongok. A szegmentált szakaszokat radiális résekkel osztják meg ugyanolyan méretű, több munkaszakaszba, jobban ellenállnak a mechanikai és hőterhelésnek, és gyakrabban használják őket, mint a szilárdak, bár némileg drágábbak. A termelékenyebbek, mint a szilárdak, de a vágás utánuk nem olyan pontos. A legjobb, ha betonszerkezetek durva vágásához használjuk.

Gyémánt kerekek. Turbodiskákat megkülönböztetnek a köpeny (és nem csak) rések jelenléte a perem oldalán. Kicsit növeli a kerék mechanikai szilárdságát, és jelentősen növeli a hőelvezetés intenzitását, ami lehetővé teszi a vágás gyorsítását 50-ről 100% -ra. A szegmenstárcsákhoz hasonlóan a turbó alkalmas bármilyen keménységű ásványi anyagok gyors vágására - a homokkőtől a betonig és a gránitig.

A gyémánt lemezek turbószegmentáltak. Még termelékenyebb körök, szegmensekre osztva, egy "turbo" oldalsó horony. Magas teljesítmény és sokoldalúság jellemzi.

A

gyémánt elrendezésű lemezek közötti különbség A mesterséges gyémántokat egy meghatározott sorrendben rögzítik a munkasíkban. Vannak körök, amelyek egyenletes eloszlásúak, ha ugyanolyan számú kristály van a kiválasztott hosszúság vagy szegmens bármelyikében.

De vannak olyan körök is, ahol a gyémántok egy bizonyos időszakra kerülnek (az úgynevezett szendvicsek). Ezek termelékenyebbek, kevesebb erőt biztosítanak a szerszámra, hatékonyabban hűtik és egyenletesen osztják el az erőfeszítést.

Gyémánt pengék száraz és nedves vágáshoz

Vágási módszerrel a gyémánt lapátok száraz és nedves vágáshoz vannak osztva. Az elsők pontos vágást és „tisztább” munkát biztosítanak a munkában, de porszívó eszközöket igényelnek - vágáskor nagyon kis részecskék képződnek, amelyek irritálják a szemet és a légutakat. A vízhűtéses körök állandó folyadékárammal működnek, amely megköti és lemosja a port, de nem mindig lehetséges őket használni. Ennek oka a nehézkes hidraulikus rendszer és a csepegések kialakulása.

A száraz vágáshoz használt körök vízhűtéses gépekben használhatók, de nem használhat nedves vágó korongokat hűtés nélkül - túlmelegednek és gyorsan összeomlanak.

Hogyan válasszuk ki a gyémántlemezt a csiszológéphez

Gyémánt lemez kiválasztásakor ügyeljen arra, hogy milyen típusú anyagot használjon a lemez méretéhez, az átmérőhöz és a lemez forgási sebességéhez.

A

anyaggal dolgozni kívánt anyag A legtöbb gyémánt kerekek nem fémből készültek. Leggyakrabban beton, kerámia, üveg, tégla és aszfalt vágásához használják. Számos lemez készül a különböző keménységű fémek vágására. Vásárláskor ne feledje, hogy a különböző típusú gyémánt lemezek különböző anyagokkal való használatra készültek. Vannak lemezek, amelyek beton, kerámialapok, márvány, gránit, homokkő, kő és aszfalt kezelésére szolgálnak.

Van egy bizonyos szabály a lemez megválasztására - lágy anyagok, kemény gyémánt pántokkal ellátott körök és kemény anyagok esetében - puha. Ezt a mesterséges gyémántok körének kopásán mért mértéke határozza meg.

A kemény anyagok vágásakor gyorsabban elhasználódnak, és a következőek egy meglehetősen puha vágószalagból származnak. A lágy anyagok nem sokat hatnak a gyémántra, a lehető leghosszabb ideig kell maradnia a helyén, amit a szilárd anyag biztosítja, amelyben az ásványi anyag szétterül.

Emellett különböző mesterséges gyémántokat használnak különböző körökben. Az ipari módszer kétféle gyémántot állít elő:

- monokristályos, amely egy szabályos alakú egy térbeli szerkezetet képvisel;

- polikristályos, több erősen álló összekapcsolt kisebb monokristályok.

Az előbbiek nagyon tartósak és kemény anyagok és fémek vágására szolgálnak, az utóbbiak megszakíthatják őket érintkezésükkel, és ezért olcsóbb eszközöket használnak a viszonylag lágy anyagokhoz.

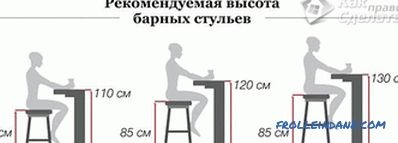

A gyémánt tárcsák mérete

A maximális vágási mélység és bizonyos esetekben a munka sebessége a lemez méretétől függ. A fő átmérő 115, 125, 180 és 230 mm, ami a leggyakoribb minőségű sarokcsiszolók csiszolótárcsainak felel meg. A piacon 150, 300 vagy több milliméter átmérőjű gyémánt lemezek találhatók. Nagy átmérők vannak felszerelve erőteljes vágógépekre - gázvágókra, helyhez kötött vágógépekre stb.

A leggyakoribb korong furatok lehetnek - 22,2 mm vagy 25,4 mm. Csak olyan méretű lemezt vásároljon, amelyre a készüléket tervezték.

Soha ne szereljen be egy nagy lemezt a darálóra, amely úgy lett kialakítva, hogy egy kisebb lemezzel működjön, miután eltávolította a védőburkolatot. Ez nagyon veszélyes, mivel egy fémlemez megsemmisítése végzetes károsodást okozhat az Ön egészségének. Ha van ilyen ötlete, akkor az interneten találja meg a védőburkolat nélküli gyémántlemezzel való munkavégzés következményeit, és örökre védelem nélkül dolgozik.

Lemezfordulatszám

A lemezeken a maximális forgási sebesség és a lineáris sebesség is látható. Ha a szerszám képességei meghaladják a lemez jellemzőit, akkor nem tehetjük meg - a centrifugális erők egyszerűen szétszedik egymást.

A munka során felmerülő problémák és megoldási módok

1. Mint már említettük, a gyémánt tárcsák kizárólag egyenes vágásokhoz vannak tervezve. A vágási sebességet és a betáplálási erőt úgy kell beállítani, hogy a munkaterület ne túlhevüljön. Amikor a perem hőmérséklete meghaladja a 700

Egyszerű módon növelheti a lemez erőforrását - rendszeresen távolítsa el a vágásról a sarokcsiszoló motor kikapcsolása nélkül. A levegő áramlása lehűti a lemezt, és csökkenti a központi rész és a munkaterület közötti hőfeszültséget.

A lemez élettartamának növelésének másik módja nem az, hogy az egyik menetben túl mélyre vágja a vágást. Jobb, ha ugyanazt az utat többször átmennek. Ez kissé növeli az üzemidőt, de a szerszám élettartama kétszer akkora lesz.

2 A munka egyik legnagyobb problémája a munkaterület gyors kopása. Ez elsősorban a nem megfelelő szerszámválasztásnak, túl magas előtolásnak (szorítás) vagy a sarokcsiszoló állapotának köszönhető. Ha ütések keletkeznek benne, akkor a lemez élettartama élesen csökken, egyes esetekben, különösen nagy oszcillációs amplitúdókkal, összeomlik, ami nagyon veszélyes.

2 A munka egyik legnagyobb problémája a munkaterület gyors kopása. Ez elsősorban a nem megfelelő szerszámválasztásnak, túl magas előtolásnak (szorítás) vagy a sarokcsiszoló állapotának köszönhető. Ha ütések keletkeznek benne, akkor a lemez élettartama élesen csökken, egyes esetekben, különösen nagy oszcillációs amplitúdókkal, összeomlik, ami nagyon veszélyes. Ha a lemezt a vágóél alatti oldala elhasználódott, akkor az előtolás áramlása zavar, vagy egy hajtáshiba fordul elő, amely oldalfutást eredményez.

2 Ha a szegmensek tompaak, cserélje ki a lemezt - ez nem alkalmas erre az anyagra. Ha a lemez helyesen van kiválasztva, de egy ilyen kép még mindig megfigyelhető, a lemezt gyakrabban kell hűteni. A túlzott terhelés miatt túlmelegedik. Ugyanezek az okok a lemez alapja színének megváltozásához vezetnek - egy kékes árnyalat jelenik meg az acél körön.4. Ha a lemezen repedések vannak, azonnal cserélje ki. A lemez reped, ha az anyag nem felel meg vagy túl keményen működik. Gyakran ezek a hibák a vágás vagy a munka megtorpanása után jelentkeznek. A bajok elkerülése érdekében ellenőrizze a lemezt a munka előtt és időszakosan, a szerszám leállításakor.

5. Nem szabad gyémántlemezzel dolgozni, ha a sarokcsiszoló vagy más műszer hibás - oldalsó és sugárirányú ütések, egyenetlen forgás, szabályozatlan növekedés vagy csökkenés fordul elő. Ebben az esetben a műszert javításra vagy új vásárlásra kell átadni.

A gyémántlemez erőforrásainak növeléséhez számos egyszerű szabályt kell követnie:

- nagy átmérőjű kerekeket használ, ezáltal csökkentve a kristályok terhelését; > A sarokcsiszolót vagy más eszközt kell a lehető legnagyobb mértékben választani, ez biztosítja a fordulatok stabilitását,

- válassza ki a megfelelő lemezt az anyagnak megfelelően,

- nem haladja meg a megengedett fordulatokat.

Gyémánt korongokkal végzett munka során kesztyű, szemüveg és légzőkészülék szükséges.