Az arbolitot a legtöbb forrásban csodálatos tulajdonságokkal rendelkező anyagként írják le. Reklám cikkek extol arbolitovyh blokkok, anyagi hibák szerényen néma. De a csodák nem történnek, vannak hátrányok is. A pozitív tulajdonságok és a negatív szintek maximális kihasználása érdekében érdemes alaposan megérteni a fabeton tulajdonságait, jellemzőit és alkalmazási jellemzőit.

Az arbolitt blokkok összetétele és gyártása

Az anyagot a kompozícióval és a gyártási eljárással kezdjük. Az a tény, hogy bizonyos folyamatok minősége vagy teljesítménye bizonyos anyaghibák jelenlététől vagy hiányától függ. És ez nagyon fontos. A fa beton a durva könnyű beton egyik fajtája. A faforgácsot töltőanyagként használja. A zsetonokat monolit szerkezetben cementpasztával kötik össze.

Az anyagot több formában használják fel:- nagy formátumú falazótömbök,

- üreges blokkok,

- szigetelőlap

- keverékek a zárt szerkezetek öntéséhez.

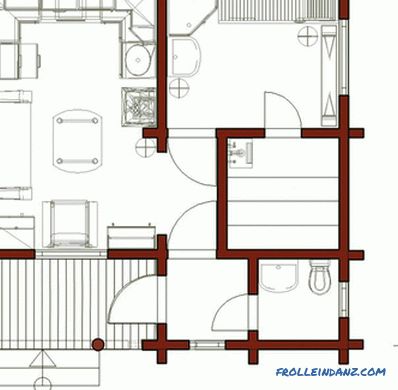

A kőműves blokkok a legszélesebb alkalmazást találták, és az "arbolit" kifejezés mindenekelőtt azt jelenti, hogy. A fadarabok leggyakoribb mérete 500 * 300 * 200 mm. De az utóbbi időben a gyártók elkezdték bővíteni termékcsaládjukat, és más méretekben kínáltak arbolitot.

A blokkok gyártási technológiája viszonylag egyszerű, de máshol is van néhány finomság. A jövőbeli termékek minősége számos fontos termelési pont betartásától függ. Ha a gyártó a termék nevében az "arbolit" kifejezést használja, akkor meg kell felelnie az ilyen termékek szabályozási dokumentációjának követelményeinek, ezek a következők:

- 1. GOST 19222-84 "Arbolit és belőle készült termékek. Általános műszaki feltételek".

- 2. SN 549-82 "Útmutatások az arbolita szerkezetek és termékek tervezéséhez, gyártásához és használatához".

A fa beton tömbök összetétele

Fa beton tömbök előállításához:

- faforgács;

- víz; cement.

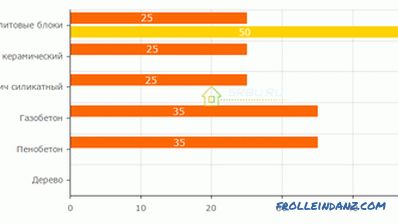

# 1. Faforgács. A végső erősség nagymértékben függ a chipek kaliberétől. Ahhoz, hogy a kimenet pontosan arbolit legyen, amelynek tulajdonságai szigorúan normalizálódnak, éppen a forgácsokat kell használni a gyártáshoz. Méreteit szabályozzák. A GOST 40 x 10 * 5 mm-es maximális részecskeméretet javasol (hossz / szélesség / vastagság).

A legjobb mutatók a blokkok méretei között:

- hossza - legfeljebb 25 mm;

- szélesség - 5.10 mm

- vastagsága - 3. 5 mm.

A fűrészpor, a forgács, a kiömlés, a tűz, a szalma, és minden más, amit a cement betonozásával próbál keverni a beton gyártásához, nem alkalmas a gyártására. Csak a kéreg, a levelek, a talaj és egyéb nemkívánatos szennyeződéseket nem szabad tisztítani. Úgy véljük, hogy a kéreg 10% -ának vagy a lombozat 5% -ának hozzáadása nem befolyásolja komolyan a fabeton jellemzőit. De jobb, ha ezek a szennyeződések hiányoznak.

Gyakran a fűrészüzemekben és más fafeldolgozó vállalkozásokban szervezett arbolit blokkok gyártása. Számukra az arbolit nem profilirány. Ennek eredményeként a tisztességtelen gyártók növelik a termelés nyereségességét a chipen kívül, hozzáadják a rendelkezésre álló dolgokat. Ezért a kiszámíthatatlan termékminőség.

Speciális vállalkozásoknál a szükséges forgácsmérőket telepítik és kalibrálják.

A végfelhasználó számára a nyersanyagok előállításának fajtája nem számít soknak, de a technológusoknak ezt figyelembe kell venniük az mineralizátorok megfelelő adagolásához és a tömörítés mértékének kiválasztásához. Tehát a vörösfenyőforgács a többi tűlevelű fához képest kétszeres mennyiségű adalékot igényel. Gyakran, mint másoknál, a fenyő és a luc fűrészáru, kevésbé keményfa termeléséhez megy.

# 2. Kémiai adalékanyagok. A fa töltőanyag olyan cukrokat tartalmaz, amelyek megakadályozzák a cementpaszta kiváló minőségű tapadását a fa részecskék felületére.

A probléma megoldásához 2 alapstratégiát alkalmazunk:

14A legjobb eredményeket a probléma megoldására integrált megközelítéssel érjük el. A cukortartalom csökkentése és a nyersanyagok mineralizációja lehetővé teszi más fontos problémák megoldását:

- az anyag biológiai ellenállásának növelése,

- a késztermék üzem közbeni permeabilitásának csökkentése.

Mindezen problémák megoldása érdekében a következő alkatrészeket lehet használni a fabeton gyártásához: kalcium-klorid (GOST 450-77), folyékony üveg (GOST 13078-67), szilikátösszeg (GOST 13079-67) , Alumínium-oxid szulfátja (GOST 5155-74), mész (GOST 9179-77).

# 3. víz. Arbolit blokkok megszerzéséhez, amelyek jellemzői megfelelnek a megadott, a technológiai műveletek bizonyos sorrendjét követve. Az mineralizátorok hozzáadásával előállított víz előzetesen elkészül. A komponensek fogyasztását a következő arányokban vesszük figyelembe: 1212 CaCl126 1212> Al2 (SO Fogyasztás 1 m3 fa betonon, kg 8 + 4

A zsetonokat egy kényszerítő keverőbe öntjük. A hagyományos gravitációs keverők nem biztosítanak megfelelő homogenizálást. Az oldott ásványvízzel ellátott vizet összekeverik és egyenletesen elosztják a chip felületén. A keverést 20 másodpercig tartjuk. A következő szakaszban cementet adunk hozzá. A cementhez keverés 3 percig tart.

# 4. cement. Az építési célra elegendő anyagszilárdság csak akkor érhető el, ha a cementet nem 400-nál alacsonyabb fokozatú cementben használják, hanem a cementek gyorsan eltűnnek a tárolás során. A gyárból való kilépéskor a cement gyakran nem felel meg a megadott jellemzőknek. Ezért jobb, ha az arbolit blokkok, amelyek műszaki jellemzői meg kell felelniük a szerkezeti anyagok követelményeinek, 500. cementből készülnek.

A

blokkok formázása A keverést követő 15 percen belül az öntést be kell fejezni. A következő eljárások mechanizálási fokától függően megkülönböztetjük a következő formázási módszereket:

- kézi fröccsöntés rezgés nélkül,

- kézi fröccsöntés,

- termelés vibráló gépen,

- Termelés vibráló gépen, rakomány.

A folyamatok gépesítése lehetővé teszi a jobb minőségű és paraméter-stabil arbolit blokkok beszerzését. Ugyanakkor a termék méretétől, geometriájától és sűrűségétől egy termék marad.

A terméket a zsaluzatban a háziparban használják, amikor a túl sok folyadék konzisztencia megakadályozza a zsaluzat eltávolítását közvetlenül az öntés után. Általában az űrlapot expozíció nélkül eltávolítják.

A nyers tömbök a kivehető alsó tálcán maradnak, vagy közvetlenül a műhely padlóján maradnak.

Az arbolit blokkok, amelyek összetétele azonos, különböző tulajdonságokat kaphatnak a tömörítés módjától és mértékétől függően. A keverék formában való sajtolásának fő célja nem a sűrűség növelése. A fő feladat egy olyan struktúra létrehozása, amely térfogatban egyenletesen eloszlik egy tetszőlegesen orientált chipből, amelyet teljes egészében cementpaszta fed le.

A tömörítés során fellépő rezgés nagyon mérhető. A túlzott rezgés következtében a cementpaszta kicsapódik a forma alján. Fontos, hogy az egész térfogatban egyenletes eloszlást biztosítson a töltő szemcsék teljes fedelével. Még a nagy sűrűségű arbolitlemezekben sem folyik a vízben lévő cement-oldat. Cement paszta működik, mint ragasztó, amely a töltő szemek. Csak a zsetonok koncentrációja a változó cementkövek térfogatában és vastagságában.

A tömböket a töltő szemcsék kölcsönös újraszervezéséhez és az érintkezésük területének növeléséhez elegendő értékre tömörítik. Magának a chipnek a tömörítése és deformációja nem fordul elő. Ez biztosítja, hogy a blokk méretét a tömítőerő eltávolítása után megőrizzük.

Az összes komponens pontos adagolásának szükségessége és a technológia

betartása A komponensek adagolásának pontosságát a GOST szabályozza. A tűrések nem haladhatják meg a néhány százalékot. A vízhiányban a cement teljes térfogata nem hidratálódik. Túlzott mennyisége több okból nem kívánatos:

- A víz-cement arány meghaladása csökkenti a szilárdságot.

- A túlzott plaszticitás megakadályozza, hogy a nyers blokkot az öntés után azonnal kivesszük a formából.

- Növeli a raklapon lévő blokk tárolási idejét az elsődleges beállításhoz.

Az ásványianyag-chipek koncentrációja a betonhoz fontos az anyag szilárdsága és tartóssága szempontjából. A rendeletekben megadott komponensek dózisai az aggregátum és a nedvességtartalma egy 25% -os szintjére vonatkoznak. Az optimális dózist empirikusan választják ki a kész minták vizsgálata alapján.

A hidratálási folyamat szempontjából fontos a víz oldatának mineralizátorokkal való hőmérséklete. Nem lehet kevesebb, mint 15 ° C. Ahhoz, hogy a hideg évszakban beállítsa a kívánt hőmérsékletet, a vizet fűtött helyiségben melegítik vagy tartják.A víz kémiai melegítése akkor is lehetséges, ha CaCl2-t használnak mineralizálószerként.

arbolit sűrűsége Az anyagot szokásosan 2 típusra osztjuk:

- hőszigetelő; 15 szerkezeti.

A meghatározó tényező a termék sűrűsége. Úgy gondoljuk, hogy a blokkok, amelyek sűrűsége legfeljebb 500 kg / m 2 223, nem alkalmasak hordozószerkezetekben való alkalmazásra. Ezeket azonban az épületek külső falainak hőszigetelésére lehet használni, ahol a tetőről vagy a padlóról érkező terhelést az oszlopok vagy más elemek érzékelik.

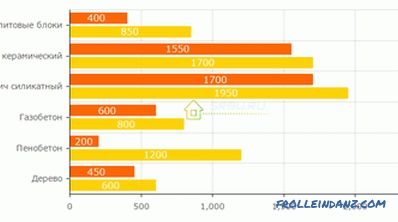

A tipikus építőelemek 550 és 700 kg / m3 közötti sűrűségértékek. De akár 850 kg / m3 sűrűségű termékeket is vásárolhat. Túl nagy értékek jelzik az elemek jó teherbíró képességét, de alacsonyabbak, mint a hőszigetelő tulajdonságoknál. Az anyag sűrűségét állandó állapotú tömegben mérjük, amikor az egység leállítja a nedvesség elvesztését.

Az öntött arbolit falai sűrűsége körülbelül 300 kg / m3 lehet, de a teherbíró képességük alapján nem alacsonyabbak az összecsukott köveknél, amelyek sűrűsége 550 kg / m3.

Az arbolit blokkok szilárdsága

A blokkok hordozhatóságát a nyomószilárdság jellemzi. A vizsgálati eredmények szerint a termékekhez márka és nyomószilárdsági osztály rendelhető. Általában az anyagok sűrűségéhez kapcsolódnak.

| Sűrűség, kg / m3 | Mark | |

|---|---|---|

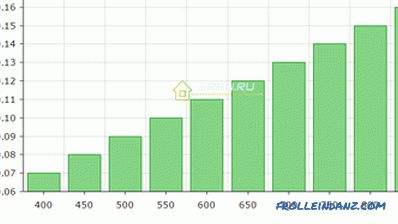

| 400 - 500 | 5 5148 450 - 500 0,75 - 1,5 147> 500 - 700 B 2,0 600 - 750 35 700 - 850 | М 50 A nehézbetonból készült termékek esetében a minőség egy átlagos érték a minták egy tételének vizsgálati eredményei szerint. Az osztály a garantált szilárdságot jellemzi, a minták 95% -ának meg kell felelnie az osztálynak. A jó mintával végzett valós tesztek esetén a márka és az osztály közötti kapcsolat a konverziós tényezők között nem megfelelő. Ebben az esetben a márka és az osztály közötti különbség a vállalat termelési kultúrájáról is elmondható. Minél kisebb a különbség, annál nagyobb a termelés szervezése. Az arbolit blokkok gyártásának hazai gyakorlatában ezt figyelembe veszik a variációs együtthatók segítségével. Az 1. minőségi kategória termékei esetében a legmagasabb - 15% -os - érték 18%. A téglafalban a termékek kis mérete miatt az osztályosság fogalma értelmetlen. Nagy kőműves kövek, például fa beton tömbök vásárlásakor érdemes előnyben részesíteni a hozzárendelt osztályú termékeket. Az egyemeletes, legfeljebb 3 m magas épületek teherhordó falainak építéséhez B osztályú blokkok használata engedélyezett. 0. Magasabb falak esetében B osztályú elemek szükségesek. B 2. 0 és B 2. osztályú blokkok. 5. Az Arbolit nyomószilárdsága a celluláris betonra jellemző. Fontos különbség a hajlításban lévő blokkok szilárdsága, amely 0,7-1,0 MPa. Az elemek rugalmassági modulusa elérheti a 2300 MPa értéket. Az ilyen értékek az arbolit különlegesek a celluláris beton között. Ha a habbeton és a szénsavas beton esetében nagy a valószínűsége a repedésképződésnek, akkor az arbolit esetében az ilyen probléma nem éri meg. A fa beton hővezető képességeA fa beton hővezető képessége az egyik legfontosabb paraméter. A következő progresszióban növekszik a sűrűség növekedése: GOST által javasolt vastagsága az arbolit zárószerkezeteinek mérsékelt szélességi fokánál 38 cm De az ilyen vastagságú falakat ritkán felépítik. A gyakorlatban a lakóépületek falaihoz 500 * 300 * 200 mm-es blokkokat helyeznek el egy sorban. A belső és külső burkolattal együtt ez elegendő ahhoz, hogy a helyiség hőmérsékletét a kondenzáció problémáinak elkerülése érdekében megőrizze. A további hőszigetelést gyakran 1,5-2 cm vastag meleg vakolati rendszerekkel végezzük, perlit hozzáadásával. Fűtés nélküli vagy időszakosan fűtött helyiségek (fürdők) esetében gyakran használnak falazati blokkot a szélén. A fa beton vízfelvételeA fabeton jellemzői szerint a vízelnyelési értékek a hőszigetelő blokkoknál 85% -ig, az építőelemek esetében pedig 75% -ig jelennek meg. Ezek az értékek visszaverődést igényelnek. A blokk szerkezete a cementkövekkel ragasztott faapríték szétszórt gabona. Véletlenszerűen egymáshoz viszonyítottak. A készülék felületére öntött víz szabadon áramlik rajta. Természetesen, ha a víz mártásakor nagy mennyiségű levegőt helyezhet el a készülék belsejében. Ha a blokkot kihúzzák a vízből, a víz kifolyik és a cementkő gyorsan kiszárad.

Ha kívülről egy arbolit falat vizet öntöttünk vízzel nem fedett vízzel, akkor van benne esély a belsejében. Ezért az anyagot nem használják homlokzati felület nélkül. Az arbolita esetében javasoljuk, hogy vakolatokkal vagy a készülék csuklós homlokzatrendszereivel befejezzük. FagyvédelemA termékek fagyás és felolvasztás közbeni fokozatos megsemmisülése az üregekben lévő vízfagyasztás következtében következik be. Minél több vizet tartalmaznak, annál kisebb a fagyasztás ciklusa - a kiolvasztás elpusztíthatja az anyagot. Az alacsony szorpciós nedvesség felszívódás az arbolit jó ellenállását biztosítja a fagyás ellen. A minimális érték F25 és eléri az F50 értéket. A fa beton védelme a nedvesség közvetlen kitettsége ellen lehetővé teszi a szerkezetben lévő anyag tényleges fagyállóságának növelését. Ezenkívül valós példák vannak az arbolit épületek használatára 7-10 évig, anélkül, hogy a falak sérülnének. És olyan falakról beszélünk, amelyek nem védettek a külső környezeti tényezők hatásaitól.  2 2 Az anyagzsugorodása Úgy véljük, hogy az arbolit egyáltalán nem zsugorodik. De az első hónapokban még mindig vannak kis zsugorodási folyamatok. Alapvetően megállnak a blokk érésében a termelésben. A blokk méretének (0,4 - 0,8%) kritikus csökkenése lehetséges a blokkok szerkezetbe helyezése után.A blokkok magasságának bizonyos mértékű csökkenése a felületi elemek, padlók és tetőszerkezetek súlya alatt is előfordulhat. A befejező problémák megelőzése érdekében nem ajánlott a vakolat elkészítése az első 4 hónapban a főbb munkakomplexum befejezése után. Az arbolit blokkok tűzállóságaTűzállóság esetén az arbolit blokkok a következő paraméterekkel rendelkeznek:

HangszigetelésA hangelnyelés révén az arbolit blokkok jobbak az olyan anyagoknál, mint a tégla és a fa. Az arbolit blokkok zajelnyelési együtthatója 0.17–0.6 a 135 és 2000 Hz közötti akusztikai tartományban. Gőzáteresztő képességAz Arbolit légzőanyag, gőzáteresztő képessége akár 35%. Ezért az ebből az anyagból épült házakban nincs nedvesség, és a mikroklíma a hidegben és a meleg évszakban is kényelmes. Az arbolit blokkok hátrányaiNem számít, mennyire jó az arbolit, az anyag hibáit ismerni és figyelembe venni. Bizonyos kétséges pillanatok képesek rázni a fejlesztő döntését: > - 1. A piacon való bőség "garázs" minőségű blokkok. Erősségük, hőátadási ellenállásuk még a gyártó számára sem ismert. A régiókban a gyár arbolita megszerzése nehézségekbe ütközik. A fa betonelemek gyártásának legfontosabb pillanatait a fentiekben írtuk. Ahogy érted, egyszerűen nem lehet bizonyos feladatokat elvégezni a kézműves körülmények között. 2. 2. A geometria elégtelen pontossága. A fa beton tömbök geometriájának pontossága alacsonyabb, mint a többi könnyű beton falazó kövek (habbeton, szénbeton). Ez különösen igaz az olyan iparágakra, ahol nagy a kézi munka. A felületek méretének és relatív helyzetének eltérése szükségessé teszi a varratok vastagságának növelését 10-15 mm-ig. Ez pedig a falazat fagyasztásához vezet a varratokon, a túlzott anyagfogyasztás és a kőműves munkák csökkent sebessége. A gyártók javasolják, hogy a falazathoz meleg perlit oldatokat használjon, de előkészítése drágább. A közelmúltban elkezdődött a felületmarás alkalmazása a blokkok geometriájának javítására. > 3. A közvetlen nedvességnek való kitettség védelme.  A védett fektetés elméletileg nagy szélnyomásra áteresztő lehet, de ennek a jelenségnek nincs igazi megerősítése. Gipsz alkalmazása a felületre megoldja a permeabilitási problémákat. 4. A fa betonelemek magas költsége. Ez a gyártási folyamatok elégtelen automatizálásának, a technológiai fejlesztés mértékének és a szerény gyártási volumennek köszönhető. Ennek eredményeként a habbeton és a szénsavas betonelemek ára 1,5-szer alacsonyabb. 5. A befejező anyagok kiválasztásának korlátozásai. A megfelelő működéshez fontos, hogy csak a légzőkészülékeket az arbolit falazattal kombináljuk. A fa betonelemek előnyeiAzok, akik fahordó technológiát használnak, számos előnnyel járnak: + 1. Környezetbarát anyag. Még az összetételében lévő mineralizátorok sem bocsátanak ki káros anyagokat a légkörbe. 2. legmagasabb gőzáteresztő képesség. 1 3. Az anyag könnyűsége. Az anyag könnyűsége és rugalmassága nem igényel erős és merev alapozóeszközt. Egy további bónusz a földrengés ellenállás. 4. Könnyű feldolgozás.  2 2 + 5. A rögzítők egyszerű felszerelése. A körmöket fa betonba lehet vezetni és az önmetsző csavarokat, mint egy fát, meg lehet csavarni. 11 A kiváló hőátviteli ellenállás, amely elegendő szilárdságú kis emeletes szerkezetekhez, lehetővé teszi, hogy további szigetelés nélkül és egyrétegű falszerkezet kialakításánál legyen. > 7. Alacsony hangáteresztő képesség. 8. A megerősítés elutasítása. A falazati megerősítés és a monolitos övek kis tárgyakra történő szerelése. 2. Biológiai ellenállás. + 10. Nem használható. Vegyük a felmérést: |

2

2

2

2